1. Projeto e dimensionamento adequados do sistema

1.1 Seleção adequada do dimensionamento do sistema de coleta de pó

O Filtro de ar para coleta de poeira deve ser dimensionado com base na carga real de poeira e no ambiente de produção. Um sistema superdimensionado desperdiça energia de ventiladores e dutos porque opera com capacidade maior do que a necessária. Um sistema subdimensionado pode não coletar poeira de forma eficaz, levando ao aumento da poluição ambiental e exigindo maior potência para compensar a deficiência de desempenho. O tamanho correto do sistema normalmente é determinado pelo cálculo do fluxo de ar (CFM) e da concentração de poeira. Isso normalmente envolve a avaliação de fatores como tipo de pó, tamanho das partículas e locais de coleta de pó na área de produção. O uso de cálculos de projeto padrão, como aqueles baseados no fluxo de ar total da fábrica, no volume de exaustão do equipamento e nos requisitos de velocidade do ar, pode ajudar a selecionar o tamanho de sistema mais apropriado. O projeto do sistema também exige a consideração da distribuição uniforme do fluxo de ar para evitar áreas de extração excessiva ou insuficiente. O sistema de coleta de pó não deve apenas atender às necessidades de produção, mas também fornecer flexibilidade para acomodar futuras mudanças na produção.

1.2 Otimizando a eficiência do fluxo de ar

A eficiência do fluxo de ar impacta diretamente a eficiência energética geral do sistema de coleta de pó. O projeto inadequado do duto, especialmente comprimento excessivo ou curvas excessivas, aumenta a resistência do ar do sistema, aumentando a pressão sobre o ventilador e aumentando o consumo de energia. A otimização do layout do duto requer não apenas encurtar o comprimento do duto e evitar curvas acentuadas, mas também selecionar o diâmetro correto do duto para minimizar perdas excessivas de resistência. O projeto do sistema de dutos também requer a consideração da velocidade do fluxo de ar e das características aerodinâmicas. Medidas como minimizar as variações do fluxo de ar, evitar cantos mortos e adicionar entradas de ar adequadas garantem um fluxo de ar uniforme. O material do duto, o acabamento superficial e o atrito interno também afetam a eficiência do fluxo de ar. O uso de materiais de parede interna mais lisos pode reduzir o atrito, reduzindo ainda mais o consumo de energia. O projeto e o layout adequados dos dutos não apenas melhoram a eficiência do sistema de coleta de pó, mas também reduzem significativamente os custos operacionais.

2. Manutenção Regular

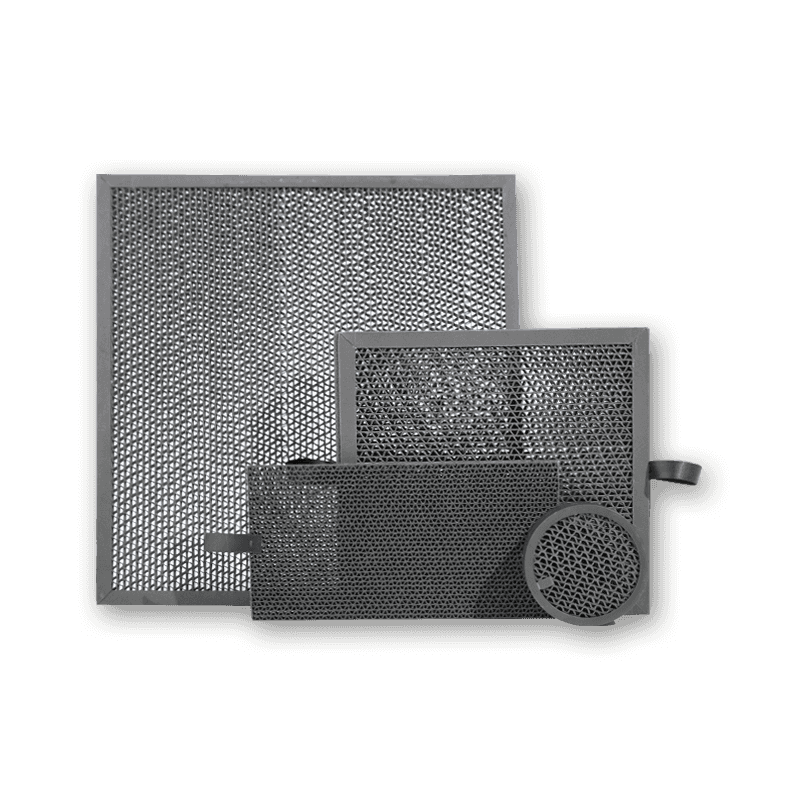

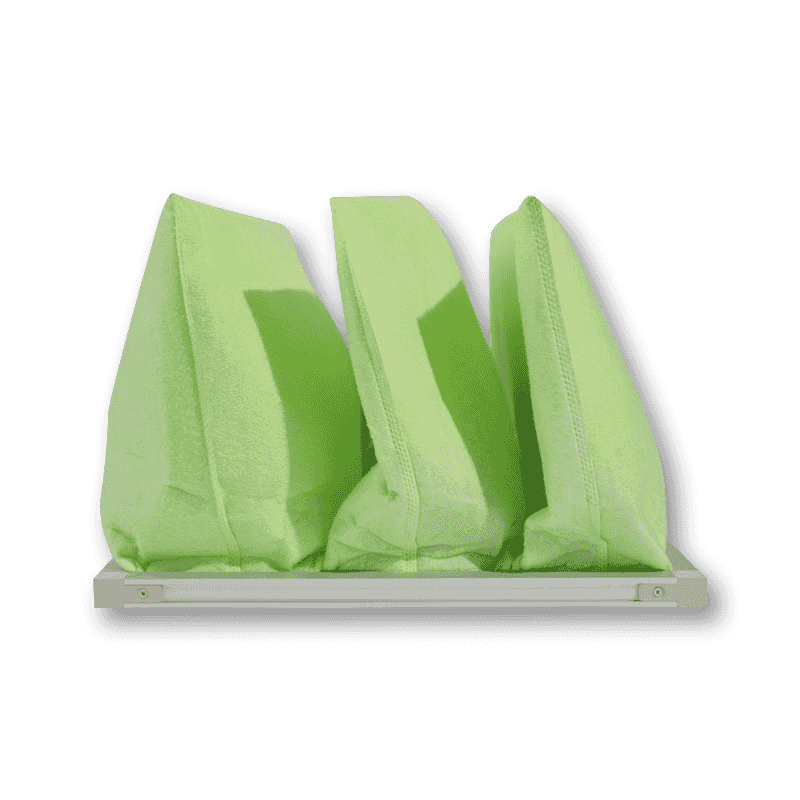

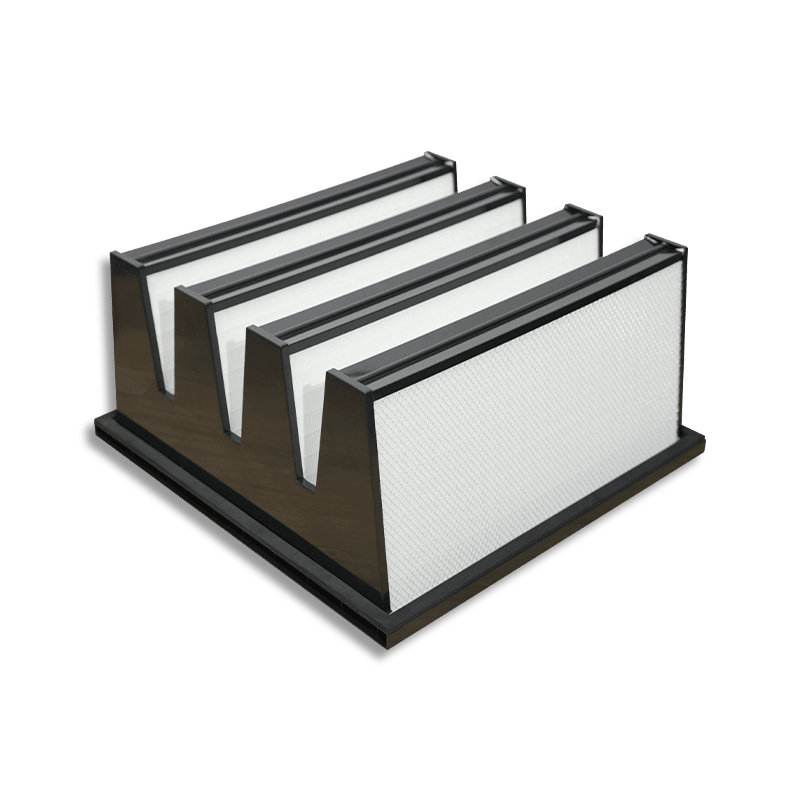

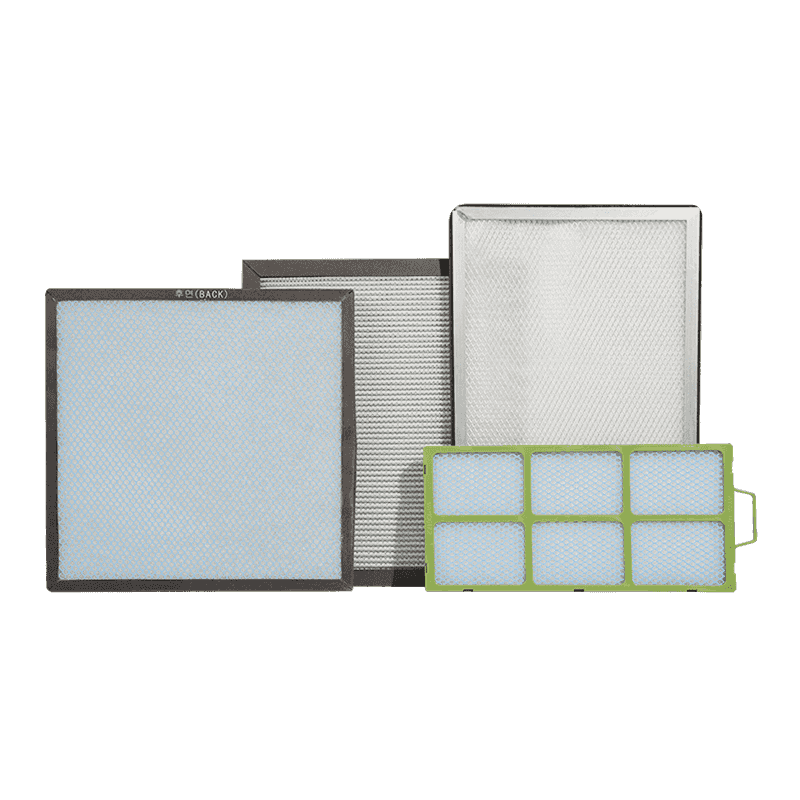

2.1 Limpeza e substituição de filtros

Nos sistemas de coleta de pó, os filtros capturam a poeira e evitam a entrada de contaminantes no ar. Com o tempo, os filtros ficam obstruídos com poeira, restringindo o fluxo de ar, causando quedas de pressão e aumentando a carga do sistema. Portanto, a limpeza regular e a substituição dos filtros são cruciais para manter a operação eficiente do sistema. Se o filtro estiver entupido, o ventilador gastará mais energia para empurrar o ar através dele, aumentando o consumo de energia do sistema. Embora cada sistema de coleta de pó utilize diferentes tipos de filtros, todos os sistemas devem ser equipados com um dispositivo de monitoramento diferencial de pressão para monitorar a integridade do filtro em tempo real. Para sistemas eficientes de coleta de pó, métodos de limpeza por jato pulsado ou backflush podem ajudar a manter a limpeza do filtro. Os projetos devem incorporar filtros facilmente substituíveis para facilitar a manutenção regular. As recomendações do fabricante devem ser seguidas para substituir imediatamente filtros envelhecidos ou danificados para garantir uma coleta eficaz de poeira e eficiência energética.

2.2 Verificação de vazamento do sistema

As fechaduras são cruciais para o funcionamento eficiente dos sistemas de recolha de pó. Quaisquer defeitos de estanqueidade no sistema, como vazamentos nas conexões de tubos, válvulas ou bolsas filtrantes, podem causar perda de ar, comprometendo a eficiência da coleta de poeira e exigindo que o ventilador consuma mais energia para compensar o ar perdido. Isto não só aumenta os custos operacionais, mas também pode poluir o ambiente operacional. Para garantir vazamentos no sistema de coleta de pó, são essenciais inspeções regulares de juntas, vedações, conexões de tubos e filtros. Os pontos de vazamento comuns incluem cotovelos de duto, bordas de sacos de filtro e entrada de ar do equipamento de coleta de pó. Durante a inspeção, o uso de métodos como medidores de fluxo de ar ou testes de fumaça pode identificar vazamentos visualmente. Quaisquer vazamentos detectados devem ser imediatamente reparados ou substituídos para reduzir a perda de ar e o desperdício de energia. As inspeções de vazamento não apenas melhoram a eficiência do sistema, mas também prolongam a vida útil do equipamento.

2.3 Monitoramento da queda de pressão do filtro

A queda de pressão do filtro é um indicador chave do desempenho do sistema de coleta de pó. À medida que aumenta o acúmulo de poeira no filtro, a resistência ao fluxo de ar aumenta, levando a um aumento na queda de pressão. Isto aumenta o consumo de energia do sistema para manter o mesmo volume de ar. A instalação de um monitor diferencial de pressão permite o monitoramento em tempo real do status do filtro. Se a queda de pressão exceder um limite definido, a limpeza ou substituição imediata poderá ser implementada, evitando a diminuição da eficiência energética e o desperdício adicional de energia. Além disso, registrar e analisar regularmente as alterações na queda de pressão do filtro pode ajudar a desenvolver um plano de manutenção razoável e evitar a degradação do desempenho do sistema causada pela negligência das alterações de pressão. Os sistemas avançados de coleta de pó também podem ser equipados com sistemas de monitoramento inteligentes que analisam automaticamente os dados para indicar o status do filtro, permitindo a manutenção proativa quando necessário.

3. Apresentando unidades de frequência variável (VFDs)

3.1 Instalando Inversores de Freqüência Variável (VFDs)

Inversores de frequência variável (VFDs) são uma tecnologia que ajusta a velocidade do motor com base na demanda de carga. Ao regular a velocidade do ventilador, os VFDs podem reduzir a velocidade do ventilador quando as cargas de poeira são baixas, reduzindo assim o consumo de energia. Em sistemas de coleta de pó, a geração de pó é normalmente periódica e não constantemente alta. Os ventiladores tradicionais do sistema de coleta de pó normalmente operam com carga total e não podem ser ajustados para atender à demanda real. Com um VFD instalado, o sistema ajusta automaticamente a velocidade do ventilador com base nas condições de produção, garantindo uma coleta eficiente de poeira durante cargas elevadas e evitando desperdício desnecessário de energia. Por exemplo, quando a linha de produção está ociosa ou os níveis de poeira são baixos, o sistema pode reduzir a velocidade do ventilador para reduzir o consumo de energia. Quando a demanda de produção aumenta ou a concentração de poeira aumenta, o ventilador retorna automaticamente à velocidade apropriada. O uso da tecnologia VFD em sistemas de coleta de pó não só economiza energia, mas também prolonga a vida útil do equipamento e reduz o impacto ambiental.

3.2 Otimização da velocidade do ventilador

Os ventiladores são um dos maiores consumidores de energia em sistemas de coleta de pó, especialmente sob condições de carga altamente variáveis, onde frequentemente operam em velocidade máxima. Usando inversores de frequência variável (VFDs), a velocidade do ventilador pode ser ajustada com base na geração real de poeira. Por exemplo, durante períodos de baixa geração de poeira, o sistema pode reduzir a velocidade do ventilador para reduzir os requisitos de energia. Este ajuste flexível não só garante um fluxo de ar suficiente para manter a recolha de pó, mas também evita o consumo excessivo de energia. À medida que a carga de poeira aumenta, a velocidade do ventilador aumenta automaticamente para manter a eficiência da coleta de poeira. Durante o projeto e a otimização do ventilador, é importante levar em conta as flutuações na demanda do fluxo de ar e selecionar uma estratégia de controle VFD apropriada para equilibrar o consumo de energia e os requisitos de desempenho. Além disso, o monitoramento regular do status operacional do sistema para garantir a operação adequada do VFD pode melhorar ainda mais a eficiência e a confiabilidade energética do sistema.

4. Controle Automático e Sensores

4.1 Controle de Resposta à Demanda

Os sistemas de controle de resposta à demanda são uma medida chave de otimização para sistemas de coleta de poeira. Ao instalar sensores em locais importantes, parâmetros como concentração de poeira, velocidade do ar e diferencial de pressão podem ser monitorados em tempo real, permitindo que a operação do sistema seja ajustada automaticamente com base nesses dados em tempo real. Por exemplo, um sistema de coleta de pó pode ligar e desligar ventiladores e filtros automaticamente com base no início e na parada da linha de produção, evitando o consumo de energia quando o sistema não está em operação. Durante a produção, se as concentrações de poeira forem baixas, o sistema pode reduzir a velocidade do ventilador ou desligar alguns equipamentos para reduzir o consumo desnecessário de energia. Os dados do sensor podem ser integrados ao sistema de controle automatizado para permitir ajustes inteligentes do sistema. Esta abordagem de controle baseada na demanda não apenas otimiza o uso de energia, mas também melhora a capacidade de resposta e a eficiência do sistema, reduzindo o desgaste do equipamento.

4.2 Monitoramento de dados em tempo real

O monitoramento de dados em tempo real fornece visibilidade constante do status operacional do sistema de coleta de pó, ajudando a identificar prontamente possíveis problemas e a implementar medidas de otimização apropriadas. Vários componentes do sistema de coleta de pó, como ventiladores, filtros e dutos, podem ser equipados com sensores de monitoramento que fornecem feedback de dados em tempo real. Esses dados, incluindo diferencial de pressão, fluxo de ar, consumo de energia, temperatura e umidade, podem ajudar os operadores a analisar o desempenho do sistema e otimizá-lo. Por exemplo, o monitoramento diferencial de pressão pode identificar prontamente bloqueios de filtros ou vazamentos em dutos, permitindo medidas adequadas de limpeza ou reparo. Os dados em tempo real também podem ser analisados centralmente através de uma plataforma em nuvem ou de um centro de controle local, facilitando a tomada de decisões oportuna pela administração. Através de processos de tomada de decisão baseados em dados, não só é possível reduzir o desperdício de energia, como também prolongar a vida útil do equipamento, melhorando a eficiência global do sistema.

5. Otimize o design do exaustor e do duto

5.1 Projeto adequado da capa contra poeira

O design do exaustor é crucial para a eficiência da coleta de pó. Se o design do exaustor não atender aos requisitos do processo ou não capturar efetivamente a poeira, o sistema não funcionará de maneira eficaz, resultando em baixa eficiência de coleta de poeira. Ao projetar a coifa, fatores como a distância da fonte de poeira, o tipo de poeira e a velocidade do fluxo de ar devem ser considerados. A forma e o tamanho da coifa devem ser personalizados de acordo com as características operacionais do equipamento de produção para evitar zonas mortas e pontos cegos de fluxo de ar excessivo. Para algumas fontes de poeira de alta intensidade, o exaustor pode exigir múltiplas portas de entrada ou uma estrutura em camadas para melhorar a eficiência da captura de poeira. O design adequado do exaustor pode ajudar a reduzir a carga sobre o ventilador e outros componentes do sistema, garantir uma distribuição uniforme do fluxo de ar e evitar admissão excessiva ou insuficiente localizada. Além disso, a segurança operacional deve ser considerada durante o projeto para evitar que o exaustor impacte os trabalhadores durante a operação.

5.2 Otimizar o layout do duto

O duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. Reduzindo a taxa de reentrada de poeira

6.1 Instalando um Separador Ciclone

Um separador de ciclone é um dispositivo usado para separar grandes partículas de poeira. Funciona usando força centrífuga para separar partículas maiores de poeira do fluxo de ar, reduzindo a quantidade de poeira que entra nos filtros subsequentes. A instalação de um separador de ciclone pode efetivamente reduzir a carga sobre os filtros, prolongando sua vida útil e reduzindo a frequência de limpeza e substituição. Os separadores ciclone são particularmente adequados para lidar com cargas pesadas de poeira, como partículas grandes e poeira grossa. A maioria dos ciclones não necessita de alimentação externa; eles utilizam o movimento natural do fluxo de ar para separar a poeira, melhorando significativamente a eficiência energética do sistema. Os ciclones também aumentam a capacidade geral de processamento do sistema, permitindo que o sistema de coleta de poeira lide com níveis mais elevados de geração de poeira. Ao selecionar adequadamente o tamanho e o tipo de separador de ciclone, a maior parte da poeira grossa pode ser removida com eficácia antes de entrar no sistema de filtragem primária, reduzindo o consumo de energia para tratamento subsequente.

6.2 Usando Simulação de Fluxo de Ar

A Dinâmica de Fluidos Computacional (CFD), uma técnica que usa dinâmica de fluidos computacional para simular caminhos de fluxo de ar, pode ajudar a otimizar o projeto do sistema de coleta de poeira. As simulações CFD podem prever e analisar o comportamento do fluxo de ar durante a fase de projeto, identificando potenciais zonas mortas, áreas turbulentas e áreas de ineficiência do fluxo de ar. Usando esses dados, os projetistas podem otimizar o projeto de dutos, coifas e outros componentes para melhorar a eficiência geral da coleta de poeira. As simulações de CFD podem identificar problemas que são difíceis de detectar usando métodos de projeto tradicionais, como transições irregulares em layouts de dutos e projetos inadequados de coberturas contra poeira, fornecendo assim soluções de otimização mais direcionadas. A tecnologia CFD também pode ser usada para comparar diferentes opções de design, selecionar o caminho ideal e evitar desperdício desnecessário de energia. Através de modelagem e simulação científicas, otimizações e ajustes detalhados podem ser feitos antes que o sistema esteja operacional, melhorando a eficiência do sistema de coleta de pó.

7. Use materiais de filtro de alta eficiência

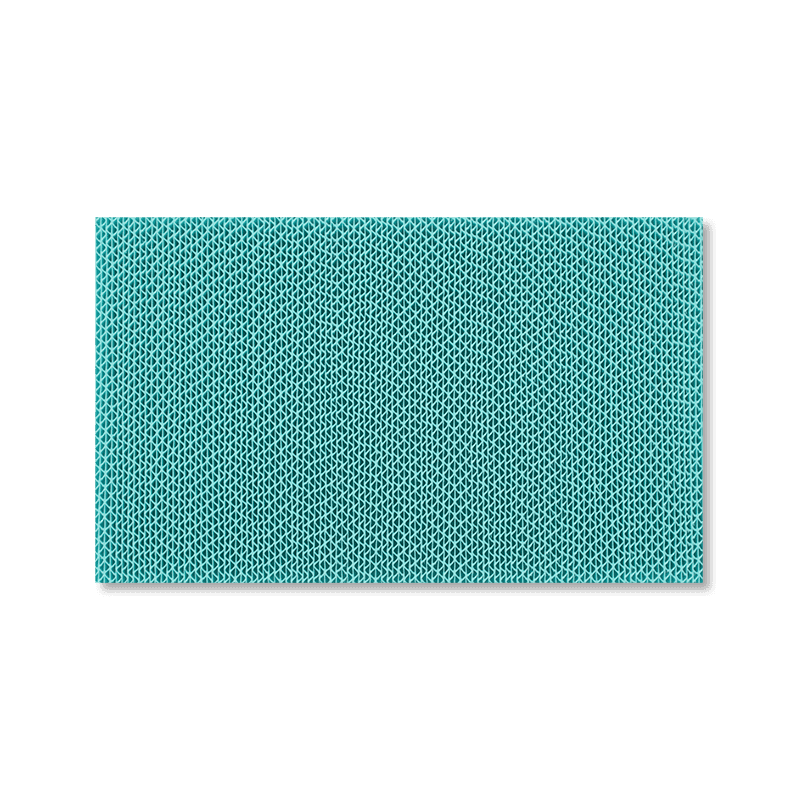

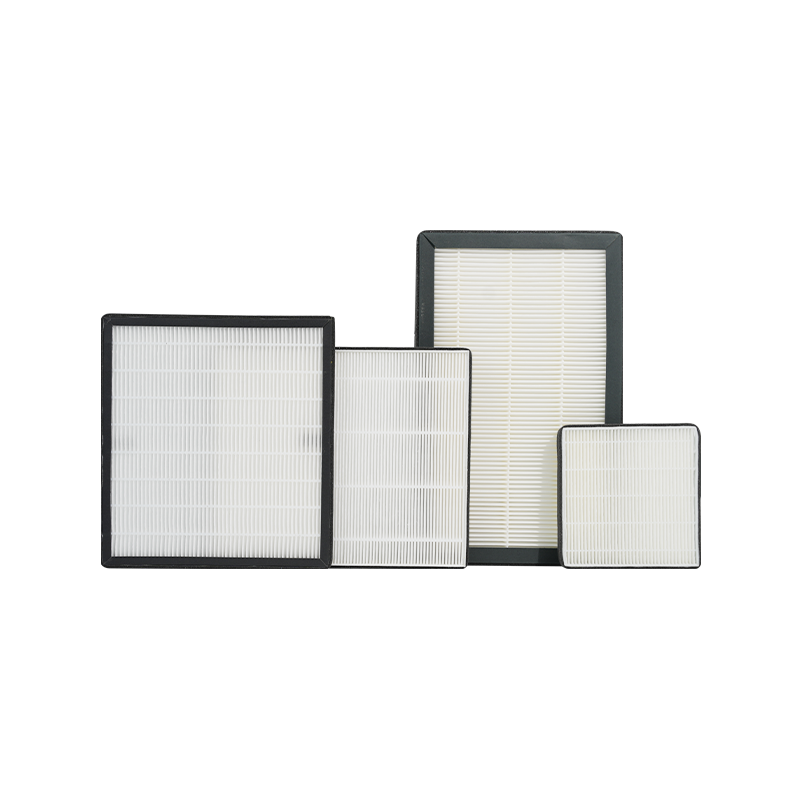

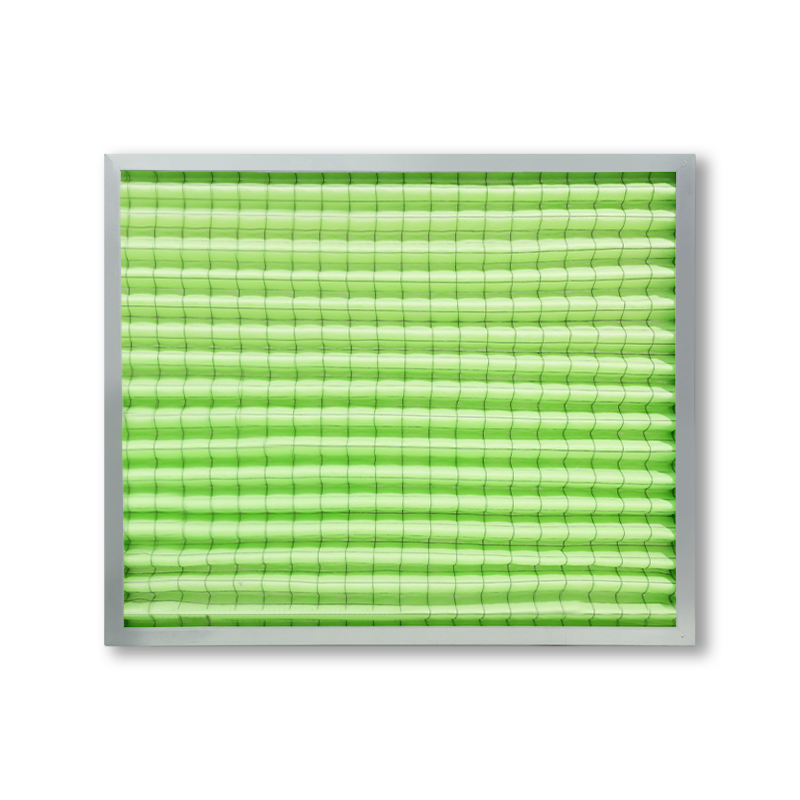

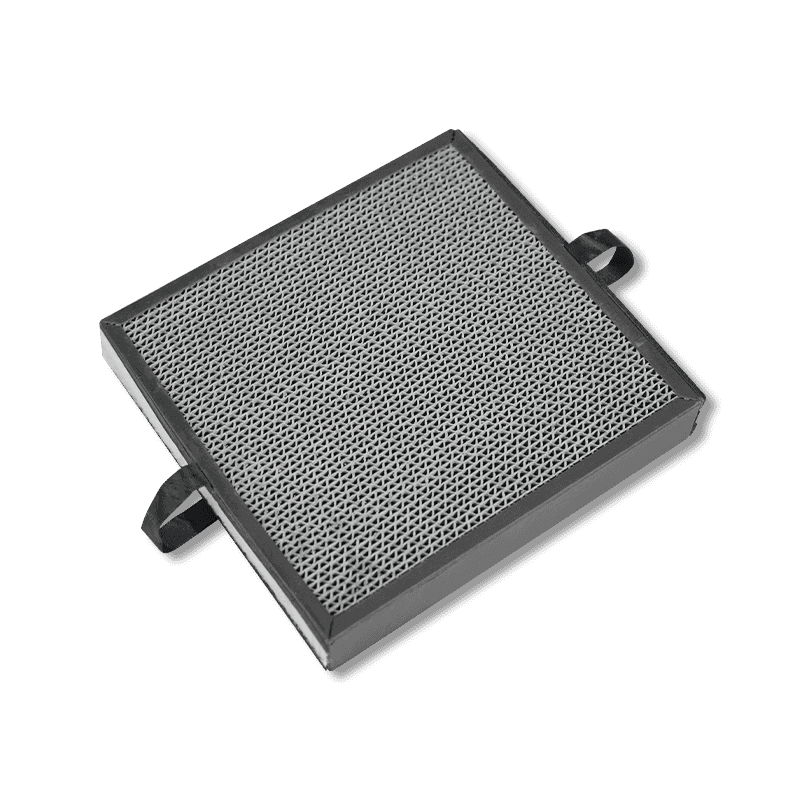

7.1 Selecionando materiais de filtro de alta eficiência

O choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 Tecnologia de limpeza a jato

A limpeza por jato pulsado é um método comum para limpeza de filtros em sistemas de coleta de pó. Ele usa rajadas rápidas de ar comprimido para remover a poeira aderida à superfície do filtro. Este método de limpeza não só restaura eficazmente a permeabilidade ao ar do filtro, mas também reduz os custos de manutenção. Ao projetar um sistema de coleta de pó, o layout do sistema de jato pulsante deve ser otimizado para corresponder às condições operacionais do filtro. O intervalo e a intensidade do jato devem ser ajustados com base na concentração de poeira e no entupimento do filtro para evitar jatos excessivos que desperdiçam energia ou danificam o filtro. A limpeza regular por jato de pulso pode efetivamente reduzir a queda de pressão do filtro, manter um fluxo de ar estável e reduzir a carga do ventilador. Em conjunto com um sistema de controle automatizado, o processo de limpeza por jato pulsado pode ajustar automaticamente a frequência e a intensidade da limpeza com base em dados de monitoramento em tempo real, obtendo uma limpeza eficiente e com economia de energia.

8. Atualizar equipamentos para melhorar a eficiência energética

8.1 Use motores de alta eficiência

Nos sistemas de coleta de pó, os motores elétricos são uma das principais fontes de consumo de energia. Com o avanço contínuo da tecnologia, muitos motores modernos alcançaram índices de eficiência energética mais elevados. Ao adotar estes motores de alta eficiência, o consumo de energia dos sistemas de coleta de pó pode ser reduzido significativamente. Em comparação com os motores tradicionais, os motores de alta eficiência consomem menos eletricidade nas mesmas condições de carga, reduzindo o desperdício desnecessário de energia. Os motores de alta eficiência são frequentemente projetados com materiais avançados e processos de fabricação mais sofisticados, o que lhes permite manter temperaturas operacionais mais baixas e minimizar as perdas de energia mesmo durante operações de longo prazo. Motores de alta eficiência geralmente têm vida útil mais longa, reduzindo a frequência de manutenção e os custos de reparo. Considerar a substituição de sistemas de recolha de pó mais antigos por motores de alta eficiência é uma estratégia eficaz de poupança de energia, especialmente para sistemas que requerem operação a longo prazo ou que operam sob cargas pesadas.

8.2 Selecionando ventiladores com eficiência energética

Os ventiladores são um dos maiores consumidores de energia em sistemas de coleta de poeira, tornando sua seleção crucial para a conservação de energia. Os ventiladores energeticamente eficientes utilizam um design mais eficiente, proporcionando o mesmo fluxo de ar com menor consumo de energia. Em comparação com os ventiladores tradicionais, os ventiladores economizadores de energia são normalmente projetados com maior ênfase na otimização dos caminhos do fluxo de ar e na redução da resistência ao fluxo de ar. Eles empregam projetos eficientes de impulsor e carcaça de ventilador, minimizando assim as perdas de energia durante o fluxo de ar. O uso de ventiladores de alta eficiência não apenas reduz o consumo de energia, mas também reduz as falhas dos ventiladores, melhorando a confiabilidade do sistema. As vantagens dos ventiladores economizadores de energia são particularmente pronunciadas em sistemas que operam durante um longo período de tempo. A selecção das especificações e modelos de ventiladores apropriados e o ajuste regular da velocidade do ventilador de acordo com as condições reais de funcionamento são medidas fundamentais para alcançar poupanças de energia.

9. Otimizando Cronogramas de Operação

9.1 Aproveitando os horários de pico

O workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 Implementação de Controle Automatizado

O controle automatizado permite que o sistema de coleta de pó ajuste seu status operacional com base nas necessidades reais, otimizando assim a utilização de energia. Por exemplo, os sensores podem monitorar a qualidade do ar, a concentração de poeira e as condições de operação da linha de produção em tempo real, e um sistema de controle PLC pode ajustar de forma inteligente a velocidade do ventilador ou iniciar e parar. Os sistemas de controle automatizados eliminam erros causados por ajustes manuais e garantem que o sistema de coleta de pó sempre opere em condições ideais. O controle automatizado também registra com eficácia os dados operacionais do sistema, ajudando os operadores a analisar tendências de consumo de energia e fazer ajustes.